Wie alles begann

“Stillstand ist Rückschritt”, so lautet eines der bekanntesten Zitate von Rudolf von Bennigsen-Foerder. Auch wir als familiengeführtes Unternehmen nehmen uns diesen Leitsatz zu Herzen. So entwickeln wir uns laufend weiter und mit uns unsere Produkte. In Zusammenarbeit von Technik, Produktmanagement, Vertrieb und Einkauf kam es zur Entwicklung des AIO-GLEIT-22. Er vereint künftig alle Vorteile bzw. Funktionen der bestehenden Seilsystemgleiter AIO-GLEIT-11 und AIO-GLEIT-12und wird diese nach und nach ersetzen. Als Bindeglied zwischen Seilsystem und Persönlicher Schutzausrüstung sichert der Gleiter AIO-GLEIT-22, die im SEILSYSTEM-ÜBERFAHRBAR-ÜBERKOPF befindliche Person verlässlich gegen Absturz.

Mit ihm ist es möglich, Kurven als auch gerade Strecken entlang des Seilsystems abzuschreiten. Er kann an jeder Stelle des Systems angebracht und abgenommen werden. Genau wie seine Vorgänger ermöglicht er durch die optimierte Rollengeometrie eine leichtgängige Fortbewegung entlang des Sicherungssystems. Doch welche Schritte waren für die Neueinführung des Gleiters notwendig? Das und noch mehr erfahren Sie jetzt.

Vorbereitungen für den “Aufbruch”

Nachdem obige Funktionen des Gleiters definiert wurden, galt es die ersten Schritte in Richtung Produktion einzuleiten. Unsere technischen Entwickler Gerhard Treml und Gerhard Schallmeiner entwarfen die entsprechenden Zeichnungen dafür. Welche Qualitätsansprüche haben wir an den Gleiter, damit der Sicherheitsaspekt optimal erfüllt wird? Welche Legierung soll der AIO-GLEIT-22 aufweisen? Diese und noch weitere Fragen mussten vorab geklärt werden, um im Anschluss daran einen geeigneten Gusslieferanten für den Gleiter zu finden. Da wir auf 1A Qualität setzen, haben wir die Suche auf europäische Lieferanten eingegrenzt.

Die “Gemeinschaft des Gleiters”

Es galt im Weiteren also einen passenden Lieferanten zu wählen. Dazu wurden die potenziellen Kandidaten auf einen ausgewählten Kreis reduziert und mit nachstehenden Infos versorgt, die für die letztendliche Auswahl des Lieferanten relevant waren:

- Zeichnungen des Gleiters

- Anforderung bezüglich Gleiter-Legierung

- Toleranzlevel

- Benötigte Stückzahl

- Abrufmengen

- Lieferzeiten

Die Wahl war alles andere als einfach. Faktoren wie eine ISO-Zertifizierung, Preis, Machbarkeit und Erfahrung spielten bei der Entscheidung eine dominante Rolle. Schlussendlich fiel der Entschluss auf ein oberösterreichisches Unternehmen, das die Anforderungen so gut es ging erfüllte bzw. auch in Zukunft erfüllen wird.

Eine bemerkenswerte Reise

Ab jetzt ging es ans Eingemachte und zwar an die Produktion des Gleiters. Dafür waren vier Schritte notwendig:

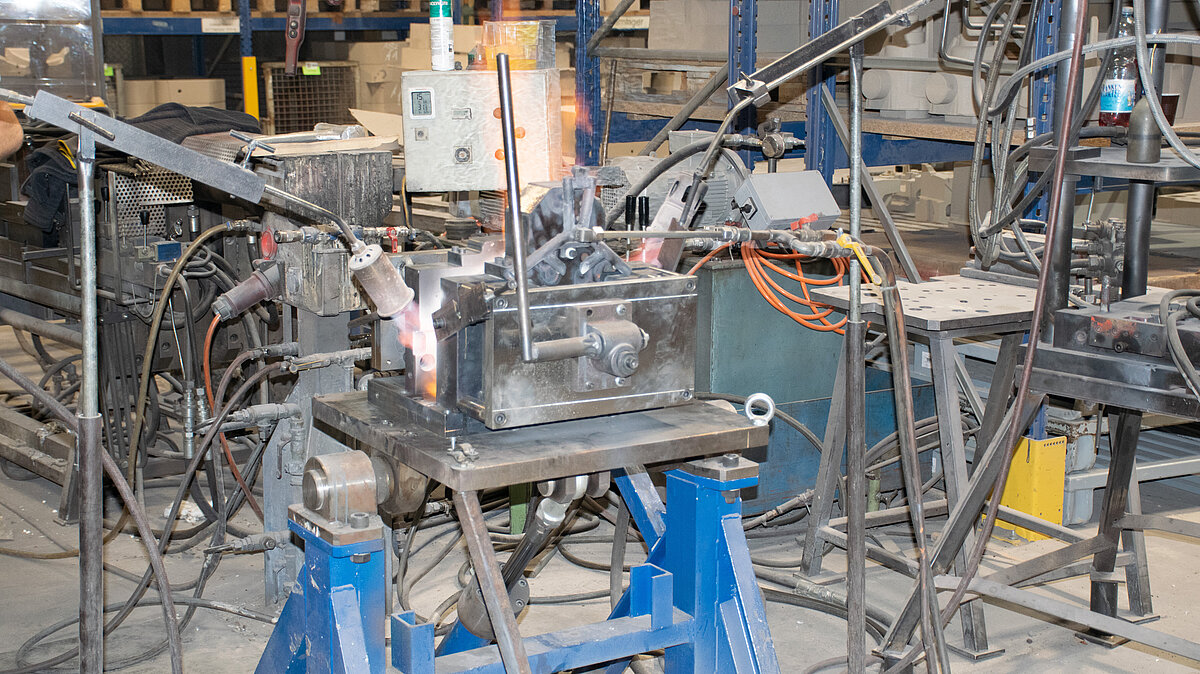

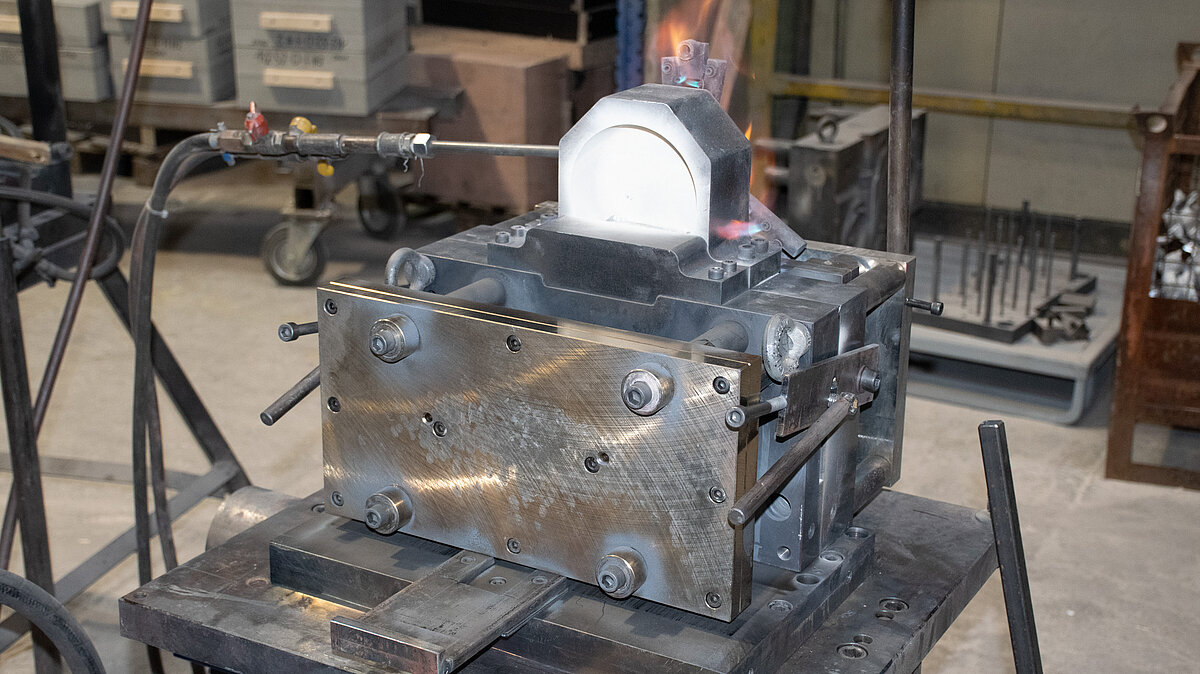

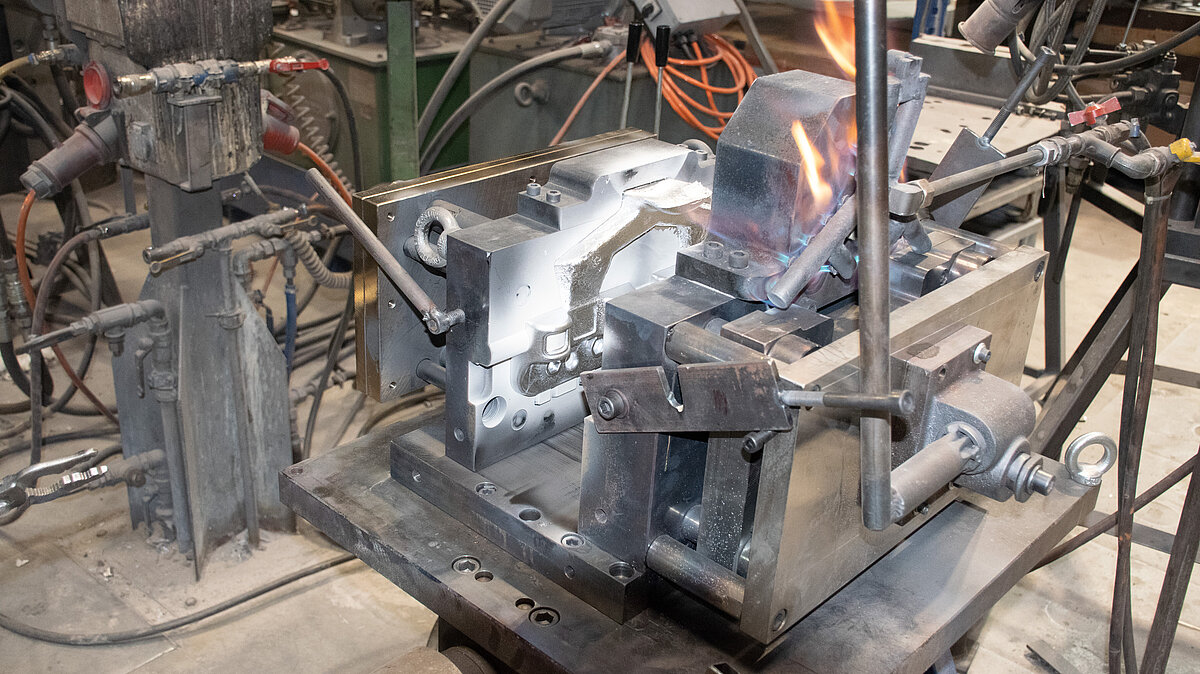

Schritt 1: Guss des Gleiters

Der Gleiter besteht aus einer AlSi7Mg0.3(a) T6-Legierung. Die entsprechenden “Zutaten” galt es vorerst verhältnismäßig zu mischen. Die Flüssigkeit wurde nach dem Mischen aus dem großen Gussbehälter händisch abgeschöpft und in die für den Gleiter vorgesehene Form gefüllt. Die Gussform befand sich zu diesem Zeitpunkt in Servicestellung und wurde nach dem Füllvorgang in die Gussstellung gebracht. Zu diesem Zeitpunkt hat die flüssige Aluminiumlegierung eine Temperatur von 530°C. In der Gussstellung richtete sich die Form auf, dies sorgte für eine optimale Verteilung der Flüssigkeit in der Gussform.

Daraufhin erfolgte die Aushärtung der Masse und es entstand eine erste Form des Gleiters. Die überschüssige Restflüssigkeit wurde wieder dem weiteren Schmelzprozess zugeführt. “Die Schwierigkeit, die es während des Gusses zu bewerkstelligen galt, war die Erzielung eines gleichbleibenden Ergebnisses für alle zu produzierenden Gleiter”, so Pilz Jürgen, zuständiger Einkäufer von INNOTECH, der mit dem gesamten Entstehungsprozess vertraut ist. Während des Herstellungsprozesses erfolgten regelmäßige Qualitätskontrollen.

Schritt 2: Putz des Gleiters

War der Gussvorgang erst einmal beendet, galt es den erstarrten “Speiser”-Anschnitt von der Form zu entfernen und zu verschleifen. Um ein optisch ansprechendes Ergebnis zu erzielen, musste dies ausnahmslos an der gleichen Stelle passieren. Dafür war es notwendig, die zwei Gleiterteile von der Form zu trennen.

Schritt 3: Wärmebehandlung des Gleiters

Im nächsten Schritt wurden die Gleiterhälften für 8 Stunden bei gleichbleibender Temperatur wärmebehandelt, um die vollständige Härtung zu erreichen. Dieser Prozess steht für das T6 der Legierung "AlSi7Mg0.3(a) T6”.

Schritt 4: Abkühlung des Gleiters

Nach der achtstündigen Wärmebehandlung bei gleichbleibender Temperatur fand die “Abschreckung” statt. Die zwei Gleiterhälften kamen hierfür wieder in die Kammer, wo ein konstantes Abkühlen bis zu einer Temperatur von 120°C vonstatten ging. Last but not least erfolgte die Senkung auf Umgebungstemperatur außerhalb der Kammer. Die Nähe zum Lieferanten ermöglichte es, uns stets up to date zu bleiben. Ohne Unterbrechung werden Losmengen von 500 Stück produziert. Pro Tag können in etwa 70 handgefertigte Gleiter hergestellt werden.

Die Rückkehr des Gleiters

Nachdem die einzelnen Produktionsschritte vollendet waren, wurde der Gleiter zur weiteren Bearbeitung an einen Partner unseres Lieferanten versandt. Nach einer Endkontrolle erfolgte der Rückversand an den Lieferanten. Dort ging die finale Kontrolle mittels Röntgen und ein Abgleich mit unseren Zeichnungsvorgaben inkl. Prüfprotokoll vonstatten. Last but not least werden die Gleiterhälften bei uns im Haus per Hand fertig konfektioniert und so tritt der AIO-GLEIT-22 seine Reise zu Ihnen an. Haben Sie Fragen zu unserem neuen Produkt oder generell zum Thema “Absturzsicherung”, dann helfen Ihnen unsere Experten gerne weiter.